史博生

天华企业发展(苏州)有限公司

自2015年推出低上浆率新工艺以来,已有多家纺织企业实地试验和应用,普遍反应良好。应用工厂经过近一年的生产实践,对低上浆率新工艺的认识得到进一步提升和完善。推行低上浆率新工艺的目的,不仅仅是为了降低生产成本,更重要的是通过提高浆料性能,运用成熟的先进浆纱工艺,促使织造生产水平得到整体提升。

本文就以下六个方面阐述我们的观点:

一、低上浆率的历史回顾

二、当今纺织浆料的技术进步

三、纺织和浆料的市场形势催生低上浆再度掀起

四、调整和完善低上浆工艺

五、部分推行低上浆纺织企业的经济效益和社会效益

六、结论与建议

低上浆率的历史回顾

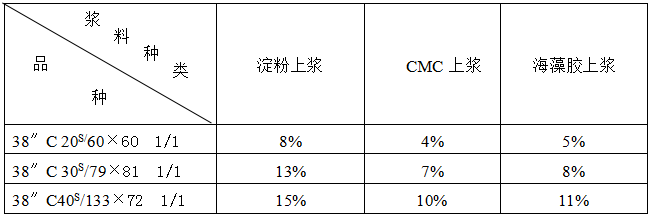

早在上世纪的六、七十年代, 我国粮食供应紧张,为响应当时“深挖洞、广积粮”的最高指示,要求千方百计节约工业用粮,纺织厂浆纱曾经由淀粉上浆先后改为CMC上浆和海藻胶上浆。尽管用浆成本较淀粉上浆提高了好多倍,并且还存在着大量问题,如CMC上浆后车间粉尘严重,地上潮湿很容易摔跤;海藻胶上浆车间腥味严重等等问题。由于计划经济的年代作为政治任务,得到大面积推广。在推广CMC上浆和海藻胶上浆后,上浆率确实得到明显降低。当时有梭织机生产具有代表性品种使用不同浆料的上浆率,【1】列于表1:

从表1看出,纯棉20S淀粉浆改用CMC上浆或海藻胶上浆后,上浆率从8%降低到4%,降低幅度达50%;而40S淀粉浆改为CMC上浆或海藻胶后,上浆率却从15%降低到10%,降低幅度仅为33%。说明CMC或海藻胶取代淀粉后,上浆率降低幅度随纱支的提高而有所降低。

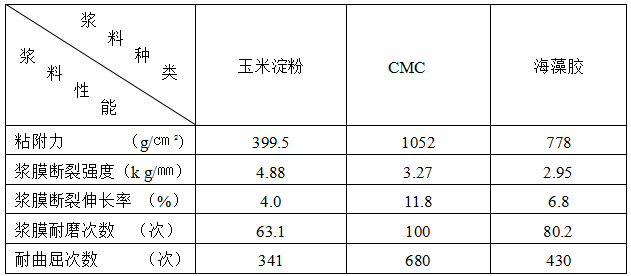

为什么淀粉浆改用CMC或海藻胶后,上浆率能够得到大幅度降低呢?这主要是CMC和海藻胶的上浆性能较淀粉有很大提高的缘故。玉米淀粉、CMC和海藻胶三种浆料的主要上浆性能比较【2】,列于表2:

从表2看出,CMC各项浆料性能最好,所以使用CMC上浆,其上浆率降低幅度最大;海藻胶各项上浆性能优于玉米淀粉,但差于CMC,所以使用海藻胶上浆的上浆率降低幅度稍低于CMC。

随着粮食供应状况的改善,申请工业用粮的难度有所减缓,纺织上浆用粮才得到放宽,逐步恢复了以淀粉为主,少量混用些CMC或海藻胶,以改善和提高浆纱质量。

回顾低上浆率的历史,是为了证明低上浆是靠提高浆料上浆性能来实现的。当今纺织浆料和纺织技术,通过几十年科技进步,已经今非昔比,完全可以克服以往低上浆存在的所有问题。

二、当今纺织浆料的技术进步

随着高速无梭织机的大量应用,对织造准备工程,尤其是浆纱质量提出了很高要求,为此从上世纪九十年代起,络筒已逐步改为全自动无结络筒,整经已逐步改为大卷装高速整经,浆纱机回绕提高浆纱质量,作了大量改进,为降低浆纱伸长,减小浆纱回潮率和上浆率的波动创造了非常有利条件。有了精良装备的硬技术,必须要有相匹配的优质浆料和先进的上浆工艺,才能生产出满足高速无梭织机要求的浆纱。

棉纺织行业协会早在九十年代初,根据我国高速无梭织机快速发展态势,为解决优质浆料和先进的上浆工艺,专门成立了浆料生产应用部,应用部不负众望,带领全行业的大专院校、浆料企业和纺织厂,在新浆料的开发和应用、高压上浆新工艺的推广等方面,为我国无梭织机实现高速高效作出了巨大贡献。

值得强调的是1997年棉纺织行业协会在南昌浆料年会上,为解决后道印染退浆废液COD难以降解的问题,对纺织行业提出了“上浆少用和不用PVA”的号召得到了积极响应,掀起了研究和开发取代PVA的环保浆料的研发高潮, 持续时间长达十多年。最终多家浆料公司研发出上浆性能达到甚至超越PVA的环保浆料,大部分可以等量甚至减量(少于PVA的量)取代PVA,在很多高难产品实现了无PVA上浆。

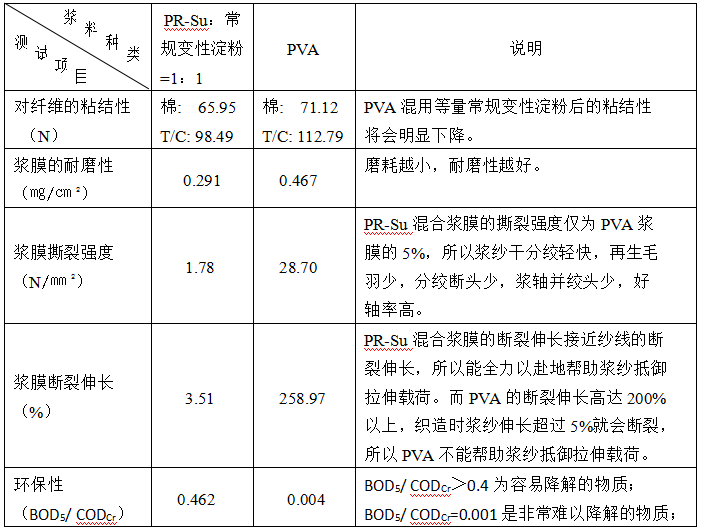

最具有代表性的高性能变性淀粉PR-Su,其主要上浆性能已经超越PVA。它与PVA的主要上浆性能进行比较,包括对纤维的粘结性、浆膜的耐磨性、浆膜的撕裂强度、浆膜断裂伸长、环保性五个方面,由于PR-Su的特殊性能,必须要与常规淀粉混配,才能发挥出优良性能,就如水泥和黄砂,单独用水泥时的性能明显差于水泥和黄砂相混合浆的性能。所以试验是用50%PR-Su与50%常规变性淀粉混合浆与纯PVA溶液进行对比的,其比较列于表3:

表3:

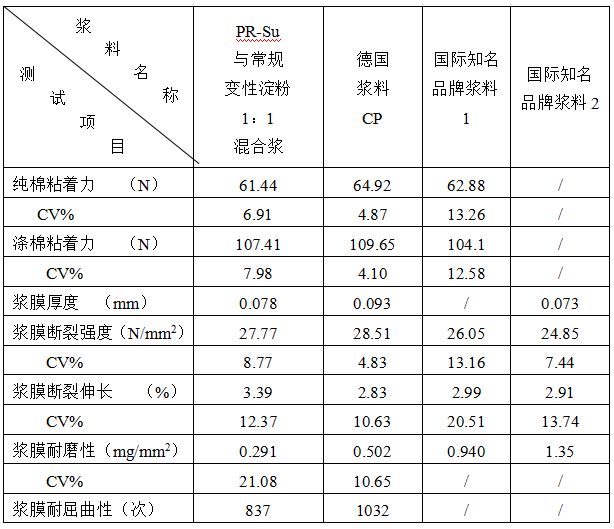

高性能变性淀粉PR-Su是很多科技人员,经过近十年刻苦攻关取得的重大技术成果,能将淀粉的上浆性能通过改性超越PVA,与许多进口的高性能淀粉相比是处于领先地位的。现将PR-Su与常规变性淀粉以1:1比例的混合浆和国际知名品牌浆料的上浆性能比较列于表4 :

分析:

浆液对纤维的粘结性虽然PR-Su的混合浆略低于国际知名品牌浆料,但当国际知名品牌浆料与常规变性淀粉1:1混合后,其粘结性肯定会低于PR-Su的混合浆的;

PR-Su的混合浆浆膜断裂伸长明显高于所有国际知名品牌浆料;

PR-Su的混合浆浆膜耐磨性比所有国际知名品牌浆料好,从数值上看超出了一倍以上,这对淀粉浆料来说是非常可贵的,是浆料史上的重大突破;

PR-Su的混合浆的浆膜耐屈曲性略差于CP浆料,但CP浆料与常规变性淀粉1:1混合后,浆膜耐屈曲性就会明显降低;

如何更加充分地发挥环保浆料——高性能淀粉,在提高纺织生产效率、降低纺织生产成本、保护生态环境等方面重要作用,是值得纺织行业的仁人志士们不断探索和努力的课题。

三、棉织和和浆料市场形势催生低上浆再度掀起

1. 棉织市场现状

棉织行业全球的整体市场,在针织、长丝织造和无纺布的多重挤压下,市场份额不断萎缩,产能过剩和订单不足,开工率下降,已经成为近年来的常态。结果是造成织造企业之间的竞争越来越激烈,部分技术和工艺水平高,管理严格、质量过硬的织造企业,生产能维持满负荷运行;相当一部分织造企业处于开台不足的状态甚至倒闭。优胜劣汰是市场经济最基本的法则,幻想计划经济时代政府出手扶植是绝对没有可能了,最靠谱的是针对自身条件,制订切实可行的提升企业竞争力的方案。

提升企业的竞争力,归根到底是如何在确保产品质量的前提下,降低生产成本。对织造企业而言,提高织机效率是提升企业的竞争力最为有效的途径。因为效率提高的这部分工费几乎全是利润,比如织机台日单产从300米/台日提高到350米/台日,增产这50米的工费扣除用浆成本后全是利润。提高织机效率最为关键的是提高浆纱质量。

随着用工成本的不断攀升,我国纺织品的国际竞争力在不断下降。早在上世纪90年代,西欧的高速织机挡车工的值台数达24台以上,织厂的用工水平只有我国的1/4~1/3。我国纺厂很早就将万锭用工量,作为企业生产水平的重要指标,而织厂的百台用工水平却没有引起全行业重视。这是我国纺织品的国际竞争力在不断下降原因之一。

客观地讲,近年来棉纱质量总体是有明显提高的,织造的装备不比西欧差,差的是我们的软技术和管理,要改变我国棉织市场当前的窘境,唯有通过创新,突破陈规,才能改变现状。

2. 浆料市场的新变化

浆料市场由于石油价格疯狂下跌了几年,电石产能严重过剩,库存量居高不下,造成下游产品PVA价格狂泻,PVA1799价格从几年前的15000元/吨降到6000元/吨,远远低于高性能环保浆料,这对推广环保上浆产生巨大阻力。

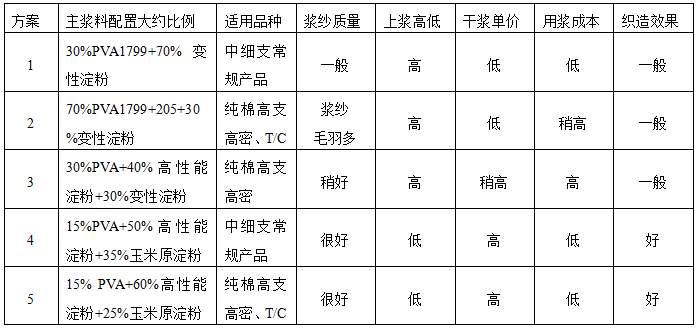

在国家正式出台限制PVA用于纺织上浆具体举措之前,根据浆料市场能够提供的浆料,如何合理配置,让纺织企业受益最大,是非常值得研究的课题。当前常用浆料不同配置方案的优劣比较列于表5:

浆料配置方案1、2、3是工厂常用配方,主要问题是PVA用量较多,浆纱毛羽多,用浆量大,织造效果一般;优势主要体现在干浆单价低。

浆料配置方案4、5是去年新推出的低上浆配方,采用提高浆料性能的方法,创造降低上浆率的条件,达到提高浆纱可织性,实现减少织机停台,提高织机效率同时,降低用浆成本,减轻印染排放压力。

3. 降低上浆率不是目的是手段

低上浆通过近一年的应用实践,对低上浆认识在逐步深入。大部分工厂开始是冲着降低用浆成本去试验低上浆的,结果发现上浆成本降低金额远不如织机效率提高的收益,有时甚至出现上浆率降低了,但由于干浆单价提高,用浆成本甚至稍有增加,但织机效率提高幅度较大,工厂综合效益得到提升,受到应用工厂的欢迎和好评。

4. 低上浆提高织机效率的分析

1)低上浆是必须以提高浆料性能为前提

对于短纤纱的上浆要求而言,是将纱线表层的纤维用浆料相互粘结牢固,并将毛羽贴伏在浆纱表面,不被织造过程中的激烈摩擦,重新翘起而影响顺利织造。由于各种浆料性能存在很大差异,对纤维的粘结性、成膜性、耐磨性、耐屈曲性越好的浆料,上浆率降低潜力越大。我国高性能淀粉的上浆性能,已经接近甚至超越了PVA,用高性能淀粉取代大部分PVA,使混合浆对纤维的粘结性、成膜性、耐磨性达到或超过PVA,而PVA的断裂伸长、撕裂强度过高造成干分绞产生再生毛羽问题得到解决。留用小部分PVA可以适度提高浆膜的断裂伸长和耐屈曲性,克服了纯淀粉上浆纱的断裂伸长低和落浆多等问题。所以采用的低上浆配方,可以完美地克服了纯PVA和纯淀粉上浆所有的问题而实现新的突破。

2)低上浆配方浆液具有很好的粘结性和成膜性和耐磨性

很好的粘结性、成膜性和耐磨性,为低上浆创造了必不可少的重要条件,只用很薄的浆膜就能牢固粘结纱线表层的纤维和毛羽,而且浆纱表面形成的浆膜,具有非常好的耐磨性,所以在上浆率大幅度降低后,不仅不会影响织造,还因为浆膜显著变薄,有效地提高了浆纱的柔韧性,对减少经纱断头和织造落物极为有利。

3)低上浆配方由于浆膜变薄,浆纱干分绞时阻力大为减小,干分不会产生断头,所以织轴的倒断头、并绞头少,好轴率会很高。

4)低上浆配方由于浆膜的撕裂强度很低,干分绞几乎不会产生毛羽,所以浆纱毛羽少,且因浆膜耐磨性好,浆纱在织造过程的剧烈摩擦中,不会增加毛羽。这对提高梭口清晰度,减少经纱断头和纬纱阻断停台起到重大作用。

5)低上浆配方加以先进的上浆工艺,如高压上浆可以减小浆纱直径,对减少织机开口过程中经纱与经纱之间的摩擦,对提高梭口清晰度和降低经、纬向停台会有很大帮助。

调整和完善低上浆的工艺,更好地为纺织企业服务

去年发表的题为“大幅度降低上浆率的可行性研究”中,提到低上浆的工艺 路线是通过低浓、低粘、低温、高压,实现低上浆、低湿度、低成本、低污染。通过近一年的实践,随着对低上浆认识的逐步深入,确保低上浆达到预定目标,需要强调的是低上浆在通过提高浆料性能的同时,必须与先进的上浆工艺——高压上浆相结合,才能促进织造得到全方位的提升。包括织机效率的提高、用工大量减少、节约能源、落浆落花的减少、人体舒适的车间温湿度,用浆成本的降低等。

1.关于高压上浆

高压上浆曾经于2000年左右,在我国掀起推广热潮,很多纺织厂取得了很好的效果,可惜能坚持到今天只有很少工厂。凡是能坚持高压上浆的工厂,各项技术经济指标都能处于国内领先水平。为此,有必要重温有关高压上浆的基本概念:

高压上浆的优势所在:

较低压上浆节约烘燥能源30~50%;

经高压后的浆纱纤维紧密,强力高,耐磨性好;

高压上浆的浆纱纤维紧密度高,浆纱截面的直径较低压上浆小5%以上,极大地减少了织造高密织物时,开口过程中经纱之间的摩擦而减少经纱断头;

高压上浆浆料与纤维接触更为紧密,纤维间粘结得更加牢固,落浆落物明显减少;

高压上浆的工艺指标:压出加重率≦100%才能达到高压上浆的量化指标;

影响压出加重率的主要工艺因素:

压出加重率与压浆力呈负相关;

压出加重率与浆液粘度呈正相关,当浆槽粘度小于50mpa.s(相当于3#漏斗10.5秒) 压出加重率将会快速下降;

2. 关于低上浆的高压上浆

1)低上浆的高压上浆与常规高压上浆的不同点

低上浆的上浆率要求降低30~50%, 其含固量也会相应降低30~50%;

含固量大幅度降低后,如果使用相同浆料,浆液粘度会明显下降,就会出现去年第一次试验低上浆时,由于浆槽粘度过低,造成浆纱表面被复不足而影响织机效率。所以低上浆所用浆料的粘度规格要相应提高。如将低粘的变性淀粉改为原淀粉,是常用的方法之一;

常规高压上浆的高浓、低粘、高压工艺路线,应调整为低浓、高粘、高压,才能满足低上浆的工艺要求;

2)在已经推行高压上浆的工厂试验低上浆,只要降低同一产品规格的浆液含固量后,通过提高浆料粘度,使之能够维持原有的浆槽粘度,其它工艺基本不变的情况下,就能实现低上浆的高压上浆。

3)在还没有推行高压上浆的工厂试验低上浆,为保险起见,可以分两步走:

第一步,先推常规压浆力的低上浆。由于含固量降低,通常粘度亦会降低,所以压浆力也要适当降低。结果 是用浆成本能得到下降,但织造效果提高幅度不大;

第二步,在推行常规压浆力的低上浆基础上,通过适当提高浆液粘度,增加压浆力就能实现高压上浆的低上浆。由于涉及的工艺因素较多,需要积累许多经验数据,反复多次试验,才能取得满意效果。

五、部分推行低上浆纺织企业的经济效益和社会效益

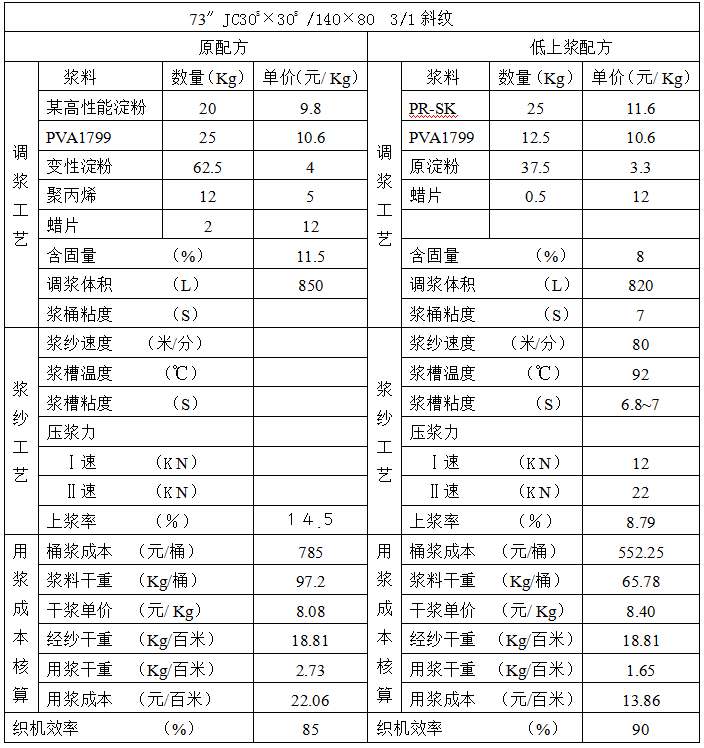

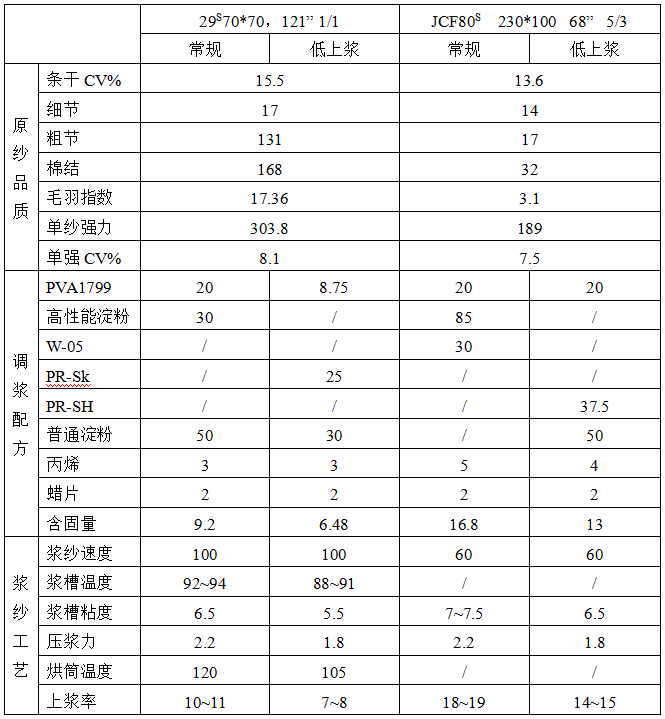

1. 江苏某厂

2. 山东某厂低上浆数据

结论与建议

结论:

1. 低上浆是以提高浆料性能为前提的;

2. 低上浆的目标不是单纯降低上浆成本,而是全面提升织造水平;

3. 低上浆与先进的上浆工艺——高压上浆相结合,才能促进织造得到全方位的提升;

建议:

“榜样的力量无穷”

建议由棉纺织行业协会和纺织工程学会联合出面申报国家科研项目,集中少数国内最顶级专家,组建攻关组,优选高压上浆实施较好的中小型纺织厂作为试验工厂,从原纱、浆料、工艺、设备、器材、操作、空调等5M入手,使高速喷气织机的值台面提高到30台以上,生产成本能达到同品种的最低水平。

试验工厂对外开放,允许参观并介绍经验,为提高我国织造水平,起到模范带头作用。

参考资料:

棉织手册(第二版)上册 纺织工业出版社1989.12

周永元 浆料化学与物理纺织工业出版社1985.2